A feszültségmentesítő hőkezelés olyan téma, amely első pillantásra talán csak a mérnökök és gyártási szakemberek szűk körét érinti, valójában azonban mindannyiunk életét befolyásolja. Gondoljunk csak bele: az autónk karosszériája, a lakásunkban található radiátorok, vagy akár a kedvenc konyhai edényeink mind olyan fémtárgyak, amelyek gyártása során belső feszültségek keletkeznek. Ezek a láthatatlan erők idővel komoly problémákat okozhatnak, ha nem kezeljük őket megfelelően.

A feszültségmentesítő hőkezelés lényegében egy olyan folyamat, amely során kontrollált hőmérséklet-változtatással csökkentjük vagy teljesen megszüntetjük a fémekben keletkezett belső feszültségeket. Ez a technika sokkal összetettebb annál, mint ahogyan elsőre tűnhet, és számos különböző megközelítést, módszert foglal magában. A téma megértéséhez nemcsak a fizikai alapokat kell ismernünk, hanem azt is, hogyan alkalmazható a gyakorlatban különböző iparágakban.

Ebben az átfogó ismertetőben minden fontos szempontot megvizsgálunk: a belső feszültségek keletkezésének okaitól kezdve a különböző hőkezelési módszereken át egészen a gyakorlati alkalmazásokig. Megtudhatod, milyen tényezők befolyásolják a folyamat hatékonyságát, milyen előnyöket és kihívásokat rejt magában ez a technológia, valamint hogyan fejlődik napjainkban. Olyan információkhoz jutsz hozzá, amelyek segítenek megérteni ezt a komplex, de rendkívül fontos ipari folyamatot.

A belső feszültségek eredete és típusai

A fémekben keletkező belső feszültségek megértése kulcsfontosságú a hatékony hőkezelés tervezéséhez. Ezek a feszültségek alapvetően két nagy kategóriába sorolhatók: a maradó feszültségek és az átmeneti feszültségek. A maradó feszültségek olyan tartós deformációk, amelyek a gyártási folyamatok során alakulnak ki és a munkadarabban maradnak, még akkor is, ha már nincs külső erőhatás.

A hegesztési folyamatok különösen hajlamosak magas belső feszültségek keletkezésére. Amikor a hegesztőpisztoly izzó lángja megolvasztja a fémet, az érintett területen hirtelen hőtágulás következik be. A környező, hidegebb anyagrészek azonban korlátozzák ezt a tágulást, így kompressziós feszültségek alakulnak ki. A lehűlés során pedig éppen ellentétes folyamat játszódik le: a hegesztési varrat összehúzódik, de a már megszilárdult környező anyag ellenáll ennek, húzófeszültségeket generálva.

"A belső feszültségek olyan láthatatlan ellenségek, amelyek évek múlva is képesek tönkretenni egy gondosan megtervezett szerkezetet, ha nem kezeljük őket időben."

A mechanikai megmunkálás szintén jelentős feszültségforrás. A forgácsolás, marás vagy köszörülés során keletkező hő és mechanikai erők lokális deformációkat okoznak a munkadarab felületén. Ezek a hatások gyakran inhomogén feszültségeloszlást eredményeznek, amely később repedések vagy alakváltozások formájában nyilvánulhat meg.

Miért szükséges a feszültségmentesítés?

A feszültségmentesítő hőkezelés szükségességét számos gyakorlati probléma indokolja. A kezelt munkadarabok méretstabilitása jelentősen javul, ami különösen fontos a precíziós alkatrészek esetében. Egy olyan géprész, amely mikrométeres pontosságot igényel, használat közben nem engedheti meg magának a váratlan alakváltozásokat.

A fáradásos törés elkerülése szintén kritikus szempont. A belső feszültségek csökkentik az anyag fáradási szilárdsággát, különösen a húzófeszültségek jelenléte esetén. Ez azt jelenti, hogy egy látszólag kifogástalan alkatrész váratlanul tönkremehet ciklikus terhelés hatására, ha a gyártás során keletkezett feszültségeket nem szüntették meg megfelelően.

A korróziós ellenállás javítása egy másik fontos szempont. A belső feszültségek, különösen a húzófeszültségek, jelentősen felgyorsítják a korrózióval kapcsolatos folyamatokat. A feszültségkorrózió olyan jelenség, amely normál körülmények között korrózióálló anyagokat is tönkretehet, ha megfelelő feszültségek és környezeti feltételek találkoznak.

A feszültségmentesítés főbb előnyei:

• Megnövelt élettartam – A kezelt alkatrészek jelentősen hosszabb ideig szolgálnak megbízhatóan

• Javított méretstabilitás – Csökken a váratlan alakváltozások kockázata

• Csökkentett repedéskockázat – Különösen fontos kritikus alkalmazásoknál

• Jobb hegeszthetőség – A további megmunkálások során kevesebb probléma merül fel

• Optimalizált anyagtulajdonságok – Az eredeti szilárdsági értékek megőrzése mellett

A hőkezelési folyamat részletes menete

A feszültségmentesítő hőkezelés gondosan megtervezett folyamat, amely több szakaszból áll. Az első lépés mindig a megfelelő hőmérséklet meghatározása, amely az anyag típusától és a kívánt eredménytől függ. Az acélok esetében ez általában 550-650°C között mozog, míg az alumínium ötvözetek alacsonyabb hőmérsékletet igényelnek.

A felfűtési szakasz kritikus fontosságú. A túl gyors felfűtés termikus sokk hatást okozhat, amely újabb feszültségeket generál ahelyett, hogy csökkentené őket. Ezért a felfűtési sebesség szigorú kontroll alatt kell, hogy álljon. Nagy tömegű munkadarabok esetében ez különösen fontos, mivel a hőmérséklet-gradiens jelentős lehet az alkatrész különböző részei között.

A hőntartási idő meghatározása összetett feladat. Túl rövid idő esetén a feszültségcsökkentés nem lesz teljes, míg túl hosszú hőntartás felesleges energiafelhasználást és esetleg nemkívánatos mikroszerkezeti változásokat okozhat. A munkadarab vastagsága, az anyag típusa és a kezdeti feszültségszint mind befolyásolja az optimális hőntartási időt.

"A hőkezelés művészet és tudomány egyszerre: minden paraméter befolyásolja a végeredményt, és nincs két teljesen azonos eset."

A lehűtési folyamat ugyanolyan fontos, mint a felfűtés. A kontrollált lehűtés biztosítja, hogy ne keletkezzenek új feszültségek a hőmérséklet-gradiens miatt. Általában lassú, egyenletes lehűtést alkalmaznak, gyakran a kemencében hagyva a munkadarabot természetes lehűlésre.

Különböző hőkezelési módszerek összehasonlítása

| Módszer | Hőmérséklet-tartomány | Alkalmazási terület | Előnyök | Hátrányok |

|---|---|---|---|---|

| Kemencés hőkezelés | 500-700°C | Nagy sorozatok | Egyenletes hőeloszlás | Hosszú ciklusidő |

| Indukciós melegítés | 400-800°C | Lokális kezelés | Gyors, energiatakarékos | Bonyolult geometriák nehezen kezelhetők |

| Ellenállás-fűtéses | 300-600°C | Kis alkatrészek | Precíz hőmérséklet-szabályozás | Korlátozott méret |

| Lángos hőkezelés | 500-900°C | Nagyméretű szerkezetek | Mobil alkalmazás | Nehéz hőmérséklet-kontroll |

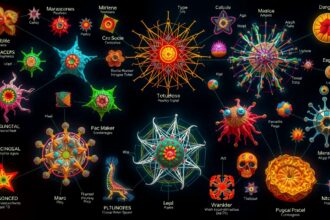

Hatások az anyag mikroszerkezetére

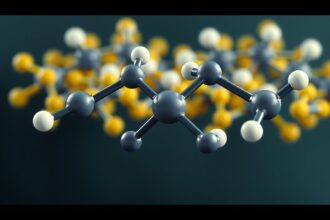

A feszültségmentesítő hőkezelés során bekövetkező mikroszerkezeti változások megértése elengedhetetlen a folyamat optimalizálásához. A hőkezelés során a kristályrácsban tárolt energia fokozatosan felszabadul, és az atomok kedvezőbb pozíciókba rendeződnek át. Ez a folyamat helyreállítás néven ismert, és jelentősen csökkenti a belső feszültségeket.

Az acélok esetében a hőkezelés hatására a diszlokációk mobilitása megnő, lehetővé téve számukra, hogy alacsonyabb energiájú konfigurációkba rendeződjenek. Ez különösen fontos a hidegen alakított anyagok esetében, ahol a nagy diszlokációsűrűség jelentős belső feszültségeket okoz. A hőkezelés során ezek a diszlokációk részben kioltják egymást, részben pedig kedvezőbb elrendeződést vesznek fel.

A szemcsehatár-folyamatok szintén fontos szerepet játszanak. A megnövekedett hőmérsékleten a szemcsehatárokon zajló diffúziós folyamatok felgyorsulnak, ami lehetővé teszi a lokális feszültségek kiegyenlítődését. Ez különösen hatékony a hegesztett kötések esetében, ahol a hőhatás övezet mikroszerkezete jelentősen eltér az alapanyagétól.

"A mikroszerkezet olyan, mint egy város térképe: minden egyes változás hatással van a teljes rendszer viselkedésére."

Ipari alkalmazások és gyakorlati példák

A feszültségmentesítő hőkezelés alkalmazási területei rendkívül szélesek. A gépjárműiparban különösen fontos szerepet játszik, ahol a karosszéria-elemek hegesztése után alkalmazott hőkezelés biztosítja a szerkezet hosszú távú stabilitását. A modern autógyártásban robotizált hegesztősorok dolgoznak, amelyek után automatikus hőkezelő rendszerek következnek.

Az építőiparban a szerkezeti acélok hőkezelése kritikus fontosságú. A nagy fesztávolságú hidak, felhőkarcolók acélszerkezete olyan terheléseknek van kitéve, amelyek mellett a belső feszültségek jelenléte katasztrofális következményekkel járhat. Ezért ezeket a szerkezeteket gyakran részleges vagy teljes feszültségmentesítésnek vetik alá.

A repülőgépipar talán a legigényesebb terület a feszültségmentesítés szempontjából. Itt minden egyes alkatrésznek szigorú minőségi követelményeknek kell megfelelnie, és a belső feszültségek jelenléte elfogadhatatlan kockázatot jelenthet. A repülőgép-hajtóművek alkatrészeinek gyártása során alkalmazott hőkezelési folyamatok rendkívül összetettek és precízek.

Leggyakoribb alkalmazási területek:

🔧 Gépjárműipar – Karosszéria-elemek, motorrészek, futómű-komponensek

⚙️ Szerszámgyártás – Precíziós szerszámok, mérőeszközök, készülékek

🏗️ Építőipar – Szerkezeti acélok, hegesztett kapcsolatok, tartószerkezetek

✈️ Repülőgépipar – Hajtómű-alkatrészek, szerkezeti elemek, leszállószerkezet

🛢️ Vegyipar – Nyomástartó edények, csővezetékek, reaktorok

Minőségellenőrzés és mérési módszerek

A feszültségmentesítő hőkezelés hatékonyságának ellenőrzése különböző módszerekkel történhet. A röntgendiffrakciós módszer lehetővé teszi a maradó feszültségek precíz mérését anélkül, hogy károsítaná a munkadarabot. Ez a technika különösen hasznos értékes vagy kritikus alkatrészek esetében, ahol a roncsolásos vizsgálat nem megengedhető.

A lyukfúrásos módszer egy részben roncsolásos eljárás, amely során kis furatot készítenek a vizsgálandó felületen, majd mérőbélyegekkel detektálják a felszabaduló feszültségek okozta alakváltozásokat. Bár ez a módszer károsítja a munkadarab felületét, rendkívül pontos eredményeket ad és viszonylag egyszerűen alkalmazható.

Az ultrahangos módszerek egyre népszerűbbek a modern minőségellenőrzésben. Ezek a technikák a hanghullámok terjedési sebességének változását használják fel a belső feszültségek detektálására. Az előny, hogy teljesen roncsolásmentes és gyors mérést tesz lehetővé.

"A mérés nélkül végzett hőkezelés olyan, mintha bekötött szemmel vezetnénk: lehet, hogy célba érünk, de a kockázat elfogadhatatlanul nagy."

A termikus módszerek szintén hasznos információkat szolgáltatnak. Ezek során a munkadarab hőmérséklet-eloszlását vizsgálják infravörös kamerákkal vagy hőérzékelőkkel. A feszültségek jelenléte befolyásolja a hővezetést, így közvetett módon következtetni lehet a belső állapotra.

Költség-haszon elemzés és gazdasági szempontok

A feszültségmentesítő hőkezelés bevezetése jelentős beruházást igényel, de hosszú távon megtérül. A kezdeti költségek között szerepel a kemencék beszerzése, a mérőberendezések installálása és a személyzet képzése. Ezek a kiadások azonban gyorsan megtérülnek a csökkent selejt-arány és a megnövekedett termékminőség révén.

Az energiaköltségek optimalizálása kulcsfontosságú a gazdaságos működéshez. Modern kemencék fejlett hőszigetelést és hővisszanyerő rendszereket alkalmaznak, ami jelentősen csökkenti az üzemeltetési költségeket. Az intelligens vezérlőrendszerek lehetővé teszik a hőkezelési ciklusok optimalizálását, minimalizálva az energiafogyasztást.

A karbantartási költségek szintén fontos tényezők. A rendszeres karbantartás biztosítja a berendezések megbízható működését és megelőzi a váratlan leállásokat. A preventív karbantartási programok hosszú távon költséghatékonyabbak, mint a reaktív megközelítés.

| Költségkategória | Egyszeri befektetés | Éves üzemeltetési költség | Megtérülési idő |

|---|---|---|---|

| Kemence + vezérlés | 50-200M Ft | 5-15M Ft | 2-4 év |

| Mérőberendezések | 10-30M Ft | 1-3M Ft | 1-2 év |

| Képzések | 2-5M Ft | 0,5-1M Ft | 6-12 hónap |

| Infrastruktúra | 20-50M Ft | 2-5M Ft | 3-5 év |

Környezeti hatások és fenntarthatóság

A modern feszültségmentesítő hőkezelési technológiák egyre nagyobb figyelmet fordítanak a környezeti hatások minimalizálására. Az energiahatékonyság javítása nemcsak gazdasági, hanem környezeti szempontból is fontos. A korszerű kemencék jelentősen csökkentett energiafogyasztással működnek, ami kisebb szén-dioxid kibocsátást eredményez.

A hővisszanyerő rendszerek alkalmazása további környezeti előnyöket biztosít. Ezek a rendszerek a kemencéből távozó forró levegő energiáját hasznosítják újra, akár más gyártási folyamatokban, akár az épületek fűtésére. Ez a megközelítés jelentősen javítja a teljes rendszer energiamérlegét.

A hulladékcsökkentés szintén fontos szempont. A megfelelően végzett feszültségmentesítés csökkenti a selejt-arányt, ami kevesebb hulladékot és újrafeldolgozást jelent. Ez különösen fontos értékes anyagok, például különleges ötvözetek esetében, ahol a hulladék újrahasznosítása költséges és energiaigényes folyamat.

"A fenntartható gyártás nem luxus, hanem szükségszerűség: a jövő generációi számára is biztosítanunk kell az erőforrásokat."

Az emisszió-csökkentési intézkedések között szerepel a modern égők alkalmazása, amelyek tisztább égést biztosítanak és kevesebb káros anyagot bocsátanak ki. A szűrőrendszerek és a füstgáz-tisztító berendezések további védelmet nyújtanak a környezet számára.

Jövőbeli trendek és fejlesztések

A feszültségmentesítő hőkezelés területén számos izgalmas fejlesztés várható a közeljövőben. A mesterséges intelligencia alkalmazása forradalmasíthatja a folyamat-optimalizálást. Az AI-alapú rendszerek képesek valós időben elemezni a hőkezelési paramétereket és automatikusan módosítani őket az optimális eredmény elérése érdekében.

Az Ipar 4.0 koncepciója teljes körű digitalizációt hoz a hőkezelési folyamatokba. A szenzorok hálózata folyamatosan monitorozza a kemence állapotát, a munkadarab hőmérsékletét és számos egyéb paramétert. Ezek az adatok felhő-alapú rendszerekben kerülnek feldolgozásra, lehetővé téve a prediktív karbantartást és a folyamatos optimalizálást.

Az új anyagok megjelenése új kihívásokat és lehetőségeket teremt. A kompozit anyagok, fejlett ötvözetek és nanostrukturált fémek különleges hőkezelési eljárásokat igényelnek. A kutatók folyamatosan dolgoznak olyan módszereken, amelyek képesek kezelni ezeket az új anyagokat.

Várható technológiai újítások:

• Plazmaalapú hőkezelés – Gyorsabb és energiatakarékosabb folyamatok

• Lézeres felületkezelés – Precíz, lokális feszültségmentesítés

• Kriogén utókezelés – Kombinált hő- és hidegkezelési ciklusok

• Intelligens anyagok – Öngyógyító és adaptív tulajdonságok

• Kvantum-szenzorok – Példátlan pontosságú mérési lehetőségek

Hibalehetőségek és megelőzésük

A feszültségmentesítő hőkezelés során számos hiba fordulhat elő, amelyek nemcsak a folyamat hatékonyságát csökkentik, hanem akár károsíthatják is a munkadarabot. A leggyakoribb problémák között szerepel a nem megfelelő hőmérséklet-eloszlás, amely egyenetlen feszültségcsökkentést eredményez. Ez különösen nagy vagy bonyolult geometriájú munkadarabok esetében fordul elő.

A túl gyors felfűtés vagy lehűtés termikus sokkot okozhat, ami új feszültségeket generál ahelyett, hogy csökkentené a meglévőket. Ez a probléma gyakran előfordul, amikor a gazdaságossági szempontok miatt megpróbálják lerövidíteni a hőkezelési ciklust. A megfelelő felfűtési és lehűtési sebesség betartása kritikus fontosságú.

A nem megfelelő hőntartási idő szintén gyakori hiba. Túl rövid idő esetén a feszültségcsökkentés nem teljes, míg túl hosszú hőntartás energiapazarlást és esetleg nemkívánatos metallurgiai változásokat okozhat. Az optimális hőntartási idő meghatározása tapasztalatot és alapos anyagismeretet igényel.

"A hibák megelőzése mindig olcsóbb, mint a javításuk: egy gondosan megtervezett folyamat megtakarítja a későbbi problémák költségeit."

Az atmoszféra-kontroll hiánya oxidációt vagy más nemkívánatos felületi reakciókat okozhat. Különösen érzékeny anyagok esetében védőgáz alkalmazása szükséges a hőkezelés során. Az oxigénmentes környezet biztosítása kritikus lehet bizonyos alkalmazásoknál.

Speciális alkalmazások és esettanulmányok

A nukleáris iparban alkalmazott feszültségmentesítő hőkezelés különleges kihívásokat támaszt. A reaktornyomás-tartó edények és a gőzfejlesztők hőkezelése rendkívül szigorú előírások szerint történik, mivel ezek meghibásodása katasztrofális következményekkel járna. A hőkezelési folyamat minden lépését dokumentálni kell, és független ellenőrzésnek kell alávetni.

Az orvostechnikai eszközök gyártásában szintén kritikus szerepet játszik a feszültségmentesítés. Az implantátumok, sebészeti eszközök és diagnosztikai berendezések alkatrészeinek megbízhatósága közvetlenül befolyásolja a betegek biztonságát. Itt a biokompatibilitás megőrzése mellett kell biztosítani a mechanikai tulajdonságokat.

A űrtechnológiában alkalmazott alkatrészek extrém követelményeknek kell megfeleljenek. A súlytalanság, a hőmérséklet-ingadozások és a kozmikus sugárzás mind olyan tényezők, amelyek különleges anyagtulajdonságokat igényelnek. A feszültségmentesítő hőkezelés itt nemcsak a földi gyártási feszültségeket szünteti meg, hanem optimalizálja is az anyag viselkedését a űrbeli környezetben.

Kritikus alkalmazási területek követelményei:

🔬 Nukleáris ipar – 100%-os megbízhatóság, teljes nyomonkövethetőség

🏥 Orvostechnika – Biokompatibilitás, sterilizálhatóság, hosszú élettartam

🚀 Űrtechnológia – Extrém környezeti ellenállás, minimális tömeg

⚡ Energetika – Magas hőmérséklet-állóság, korrózióellenállás

🏭 Vegyipar – Vegyszeres közegek elleni védelem, nyomásállóság

Milyen hőmérsékleten végzik a feszültségmentesítő hőkezelést?

A hőmérséklet az anyag típusától függ. Acélok esetében általában 550-650°C, alumínium ötvözeteknél 300-400°C, míg titán ötvözeteknél 650-750°C között alkalmazzák.

Mennyi ideig tart egy tipikus feszültségmentesítő hőkezelési ciklus?

A teljes ciklus 8-24 óra között mozog, amely magában foglalja a felfűtést, hőntartást és kontrollált lehűtést. A pontos idő a munkadarab méretétől és az anyagtól függ.

Minden hegesztett szerkezetet hő kell kezelni?

Nem minden esetben szükséges. A döntés függ a szerkezet rendeltetésétől, a terhelési viszonyoktól és a minőségi követelményektől. Kritikus alkalmazásoknál azonban általában kötelező.

Megismételhető a feszültségmentesítő hőkezelés?

Igen, de korlátozottan. Többszöri hőkezelés fokozatosan változtatja az anyag mikroszerkezetét és mechanikai tulajdonságait, ezért általában csak egyszer vagy kétszer alkalmazzák.

Hogyan ellenőrizhető a hőkezelés hatékonysága?

Többféle módszerrel: röntgendiffrakció, lyukfúrásos módszer, ultrahangos vizsgálat vagy termikus eljárások. A választás a pontossági igényektől és a munkadarab értékétől függ.

Milyen költségekkel kell számolni kisebb munkadarabok esetében?

A költség függ a mérettől, anyagtól és a mennyiségtől. Kisebb alkatrészek esetében általában 1000-5000 Ft/kg között mozog a hőkezelés díja, de ez jelentősen változhat.